08.Čen 2025

Bezpečnostní prvky moderních manipulátorů

V dnešní průmyslové výrobě se kromě rychlosti a efektivity procesů klade stále větší důraz na bezpečnost a ergonomii pracovního prostředí. Kde je potřeba manipulovat s těžkými, objemnými nebo špatně uchopitelnými břemeny, tam nastupují – zařízení navržená tak, aby člověku usnadnila práci a současně eliminovala rizika, která s ruční manipulací přirozeně přicházejí.

Na rozdíl od plně autonomních robotických ramen, která operují nezávisle na člověku, se manuální a pneumatické manipulátory řadí do kategorie „člověkem řízených“ zařízení. Patří sem jedno či vícekloubové systémy, jeřábové nebo závěsné manipulátory vybavené např. podtlakovými přísavkami. Využívá se elektrického nebo pneumatického ovládání ramen. Jejich úkolem je přenést váhu z člověka na stroj – ale zodpovědnost za bezpečnost zůstává na obou stranách.

Proč je bezpečnost u manipulátorů naprosto klíčová?

Manipulátory pracují v přímém kontaktu s člověkem. Obsluha se pohybuje v těsné blízkosti pohyblivých částí, přichází do kontaktu s ovládacími prvky a pracuje pod zátěží. Pokud by selhala konstrukce, byla špatná ergonomie nebo došlo k pochybení manipulujícího člověka, následky by mohly být vážné – od poškození zařízení až po úrazy pracovníků.

Bezpečnostní prvky moderních manipulátorů jsou proto základním prvkem kvalitního návrhu, bez kterého není možné mluvit o efektivním ani udržitelném provozu. Kromě toho mají zásadní vliv i na pracovní pohodlí a dlouhodobou výkonnost personálu.

Tento článek si klade za cíl představit základní bezpečnostní prvky, které jsou dnes u průmyslových manipulátorů považovány za standard – a zasadit je do rámce české legislativy a norem.

Klíčové bezpečnostní prvky: Co by dnes měl manipulátor zvládnout

Nouzové zastavení (ČSN EN ISO 13850)

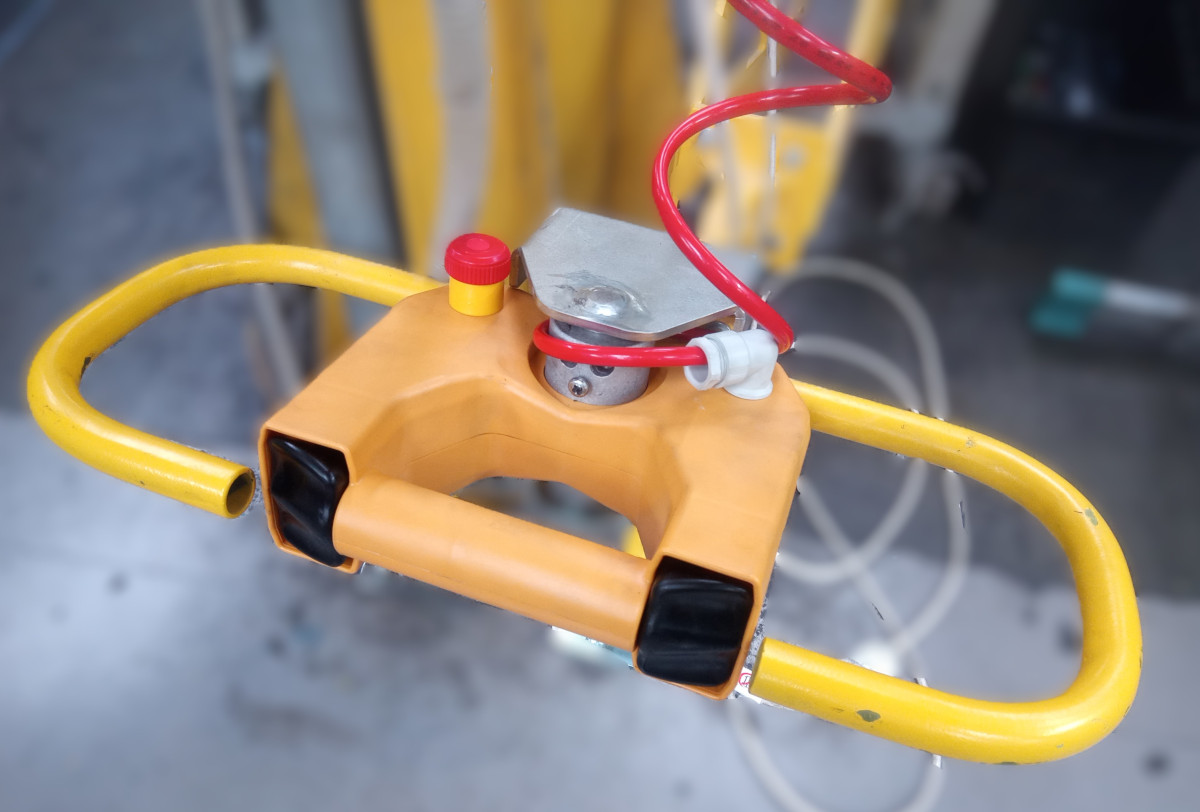

Jedno z nejzásadnějších pravidel každého stroje. Každý manipulátor by měl být vybaven nouzovým tlačítkem (tzv. „central stop“), které v případě nebezpečí okamžitě přeruší pohyb a uvede zařízení do bezpečného stavu. Tato funkce musí být snadno dosažitelná pro obsluhu a zároveň dostatečně viditelná.

Moderní systémy implementují i tzv. „safe stop“ režimy, které zajistí, že po aktivaci nedojde ke kolapsu zavěšeného břemene – což je důležité např. u pneumatických ramen s podtlakovým uchycením.

Ochranné kryty a mechanické zábrany (ČSN EN ISO 14120, ČSN EN ISO 13857)

Všechny pohyblivé a potenciálně nebezpečné části zařízení (např. klouby, převody, vodicí systémy) musí být konstrukčně chráněny před přímým kontaktem. To se netýká jen designu samotného ramene, ale i připojení na jeřábový systém nebo závěsné dráhy.

U některých typů manipulátorů je vhodné doplnit tyto kryty i optickými nebo fyzickými zábranami v okolí pracovního prostoru.

Bezpečnostní spínače a blokace (ČSN EN ISO 14119)

Dalším zásadním prvkem jsou tzv. interlocking systémy – bezpečnostní spínače, které nedovolí zařízení uvést do pohybu, pokud nejsou splněny určité podmínky (např. uzavřený kryt, neutrální poloha ramen, uvolněný ovladač).

U kvalitních manipulátorů se tyto spínače často kombinují s vizuálními indikacemi (LED, výstražné symboly) nebo s automatickými výstražnými sekvencemi.

Ergonomická konstrukce a ovládání

Bezpečnost nespočívá jen v technických pojistkách. Důležitá je také samotná ergonomie ovládání – tedy to, jak zařízení reaguje na podněty obsluhy. Správně navržený manipulátor nevyžaduje nepřirozený pohyb těla, minimalizuje potřebu síly a kopíruje přirozené dráhy pohybu paže.

Součástí moderní ergonomie je také zpětná vazba ovladače, možnost jednoduchého nastavení odporu pohybu nebo optimalizovaná výška a dosah rukojetí.

Vizuální a akustická signalizace

Každý operátor musí mít přehled o tom, v jakém stavu se zařízení nachází. Moderní manipulátory proto obsahují LED signalizaci provozu, výstražné pípnutí při poruše nebo automatické hlášení při poklesu tlaku, ztrátě vakua nebo neobvyklém chování systému.

Senzory a podtlakové/úchopové pojistky

Při manipulaci s těžkými nebo křehkými břemeny je zásadní, aby zařízení dokázalo samo rozpoznat, kdy může dojít ke ztrátě uchopení. Podtlakové senzory sledují, zda je přísavka správně připojena, a v případě poklesu tlaku okamžitě spustí pojistné opatření – např. přechod do režimu držení, zajištění pomocným mechanickým zámkem nebo přerušení pohybu.

Některé systémy jdou ještě dál – kombinují podtlak s váhovými čidly nebo optickými senzory, které sledují břemeno v reálném čase.

Legislativa a normy v České republice

Zákoník práce (zákon č. 262/2006 Sb.)

Zákoník práce stanovuje, že zaměstnavatel je povinen vytvořit bezpečné pracovní prostředí a vybavit pracoviště technickými prostředky, které minimalizují riziko úrazu. V případě manipulátorů to znamená výběr a provoz zařízení, které odpovídá nejen účelu, ale i normám BOZP.

Nařízení vlády č. 378/2001 Sb.

Toto nařízení konkrétně definuje požadavky na bezpečný provoz technických zařízení, jejich kontrolu, revize i odpovědnost provozovatele za školení obsluhy.

ČSN EN ISO 12100:2011

Základní norma pro bezpečnost strojních zařízení. Stanovuje, jak správně posoudit rizika, navrhnout bezpečnostní opatření a začlenit je do technického návrhu.

ČSN EN ISO 13849-1

Tato norma řeší tzv. funkční bezpečnost – tedy spolehlivost bezpečnostních řídicích systémů. Platí i pro manipulátory, které obsahují elektrické nebo elektronické ovládání.

ČSN EN 14238+A1

Specifická norma pro ručně vedená manipulační zařízení, kam spadají i pneumatické manipulátory TRIOM. Stanovuje nejen požadavky na bezpečnost konstrukce, ale i ergonomii a interakci obsluhy se zařízením.

Praktické příklady naší praxe

Bezpečnost, která není „na oko“ – ale promyšlená od prvního návrhu

Jedním z klíčových znaků kvalitního manipulátoru je to, že bezpečnost není přidána dodatečně, ale je součástí návrhu od samého začátku. Ve společnosti TRIOM tento přístup zcela rezonuje s filozofií technických řešení na míru – bezpečnostní prvky jsou včleněny přímo do konstrukce, ovládání i provozních procesů.

Pneumatický manipulátor pro manipulaci se sklem – když je přesnost velmi důležitá

Skleněné tabule nebo skleněné kryty elektroniky vyžadují zcela jiný přístup než kovové díly. Zde dominuje požadavek na citlivost, rovnoměrný přítlak a absolutní spolehlivost.

Řešení od TRIOMu zahrnovalo:

- Podtlakové přísavky s kontrolními senzory, které nepovolí zvednutí, dokud není dosažen stabilní podtlak.

- Automatický blokovací mechanismus, který při poklesu tlaku zastaví pohyb a drží břemeno mechanicky.

- Měkké dorazy a řízené zpomalení pohybu, které eliminují nárazy a chrání nejen produkt, ale i obsluhu.

- Akustická signalizace, která se spustí v případě problémů s podtlakem.

Teleskopický manipulátor s chapadlem na pojezdové dráze – ergonomie a jednoduchost

Manipulace s nádrží ve výrobním procesu je vybaven několika ergonomickými a bezpečnostními prvky:

- Dvouruční ovládání, které předchází situaci, kdy by operátor vložil část těla mezi čelisti chapadla.

- Krytované rotační části, které brání operátorovi kontaktu s nebezpečnými částmi manipulátoru.

Posouzení rizik a implementace bezpečnostních opatření

Bezpečné zařízení začíná u analýzy – ne až u montáže

Bezpečnost není náhodný výsledek. Je to řízený proces, který začíná hluboko před tím, než se zařízení vůbec vyrobí. TRIOM přistupuje k projektům právě tímto způsobem – každé zařízení prochází systematickým posouzením rizik podle ČSN EN ISO 12100 a dalších souvisejících norem.

1. Identifikace nebezpečí

Prvním krokem je mapování potenciálních rizik, která mohou ohrozit obsluhu, údržbu nebo okolní prostředí. To zahrnuje:

- mechanická rizika (sevření, náraz, pád břemene),

- rizika způsobená ztrátou energie (výpadek vakua, tlaku),

- ergonomická rizika (opakované pohyby, nevhodná výška, náklon),

- rizika plynoucí z lidského pychybení (špatné ovládání, přehlédnutí varování).

2. Odhad a hodnocení rizik

Každé riziko je ohodnoceno podle pravděpodobnosti výskytu a závažnosti důsledku. Kombinací těchto faktorů vzniká rizikový profil, který určuje, jak intenzivní opatření bude třeba.

Například:

- riziko „vypadnutí těžkého břemene“ = vysoká závažnost, střední pravděpodobnost → vysoké riziko → nutnost víceúrovňového jištění.

3. Návrh technických a organizačních opatření

Zjištěná rizika se řeší kombinací:

- technických opatření – konstrukce, zámky, kryty, senzory,

- elektronických opatření – nouzová tlačítka, signalizace,

- organizačních opatření – školení, značení, pravidla pro provoz.

V TRIOMu se snažíme hledat synergii těchto opatření tak, aby se navzájem doplňovala a posilovala.

4. Validace – ověření funkčnosti

Po výrobě a instalaci zařízení probíhá praktické ověření všech bezpečnostních funkcí. Testuje se například:

- jak rychle reaguje nouzové zastavení,

- zda je blokace účinná i při nestandardním provozu,

- jaká je reakce systému při simulované poruše (např. odpojení přísavky).

Součástí uvedení do provozu je zátěžová a elektro revize.

5. Školení obsluhy jako klíčový faktor

Ani sebelepší konstrukce nezabrání chybě, pokud obsluha zařízení nezná. TRIOM proto klade důraz na důkladné zaškolení operátorů i údržby. Školení obsahuje:

- praktickou instruktáž ovládání,

- simulaci poruchových stavů,

- instruktáž k vizuální kontrole stavu zařízení.

6. Ergonomické inovace

Moderní zařízení se navrhují tak, aby obsluhu vedla intuitivně – pomocí tvaru rukojetí, odezvy ovladače, samovyvažovacích systémů nebo automatických brzd. Cílem je omezit fyzickou zátěž a snížit pravděpodobnost únavových chyb.

Závěrem

Bezpečnost není statická kategorie. Je to dynamický a promyšlený proces, který začíná už při návrhu a končí až dlouhodobým provozem. V TRIOMu je bezpečnost nedílnou součástí každého projektu – ať jde o vývoj jednoho kloubového ramene, nebo speciálních manipulátorů a jednoúčelových strojů.

Bezpečný manipulátor je partner v provozu – který chrání člověka, zvyšuje výkon a přináší jistotu do každé směny.